高耐衝撃軽量発泡ドアトリム

高い衝撃性能と軽量化を実現したドアトリム

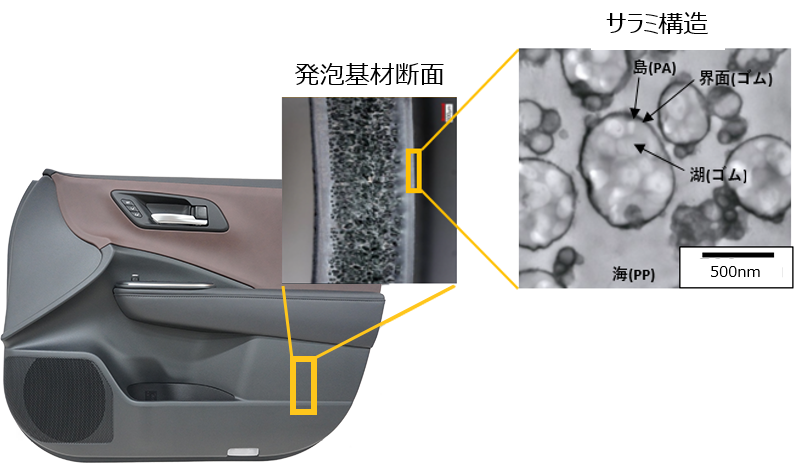

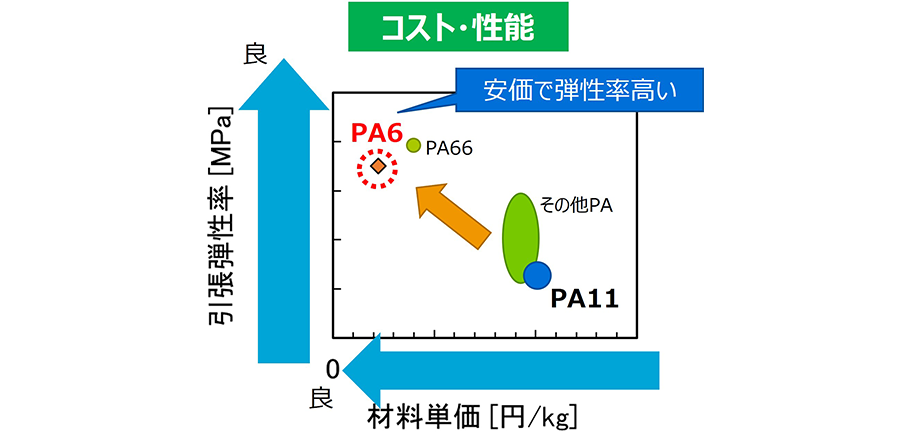

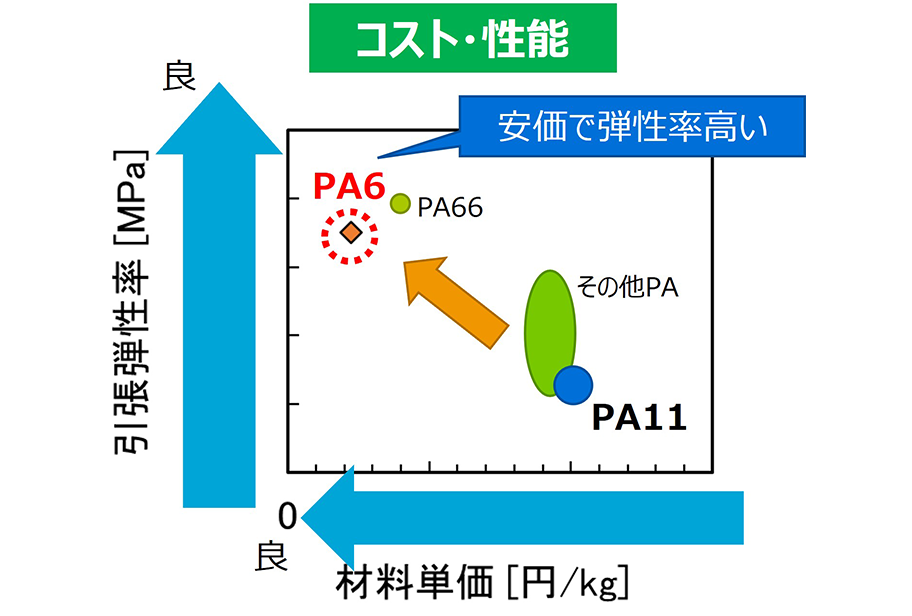

当社はカーボンニュートラルの実現を目指し、ドアトリムの軽量化と耐衝撃性を高次元で両立できるよう、開発に取り組んでいます。コア技術である射出発泡成形技術を用い「軽量化」と「剛性」を両立していますが、更なる軽量化を求めて高倍率発泡を行う場合、耐衝撃性が低下することが課題でした。そこで当社開発の「高耐衝撃プラスチック」を衝撃改質剤として活用することにより、従来比約20%の軽量化を実現しながら高い耐衝撃性能を維持したドアトリムを2018年発売のクラウンより採用いただきました。新型クラウンは、構成するポリアミド材に汎用材のPA6を活用し軽量化率、耐衝撃性を維持しながら、低コスト化を実現しました。

高耐衝撃軽量発泡ドアトリム基材

主な採用車種

2022年発売のトヨタクラウンに採用されています

共同開発

三井化学株式会社

高耐衝撃プラスチック

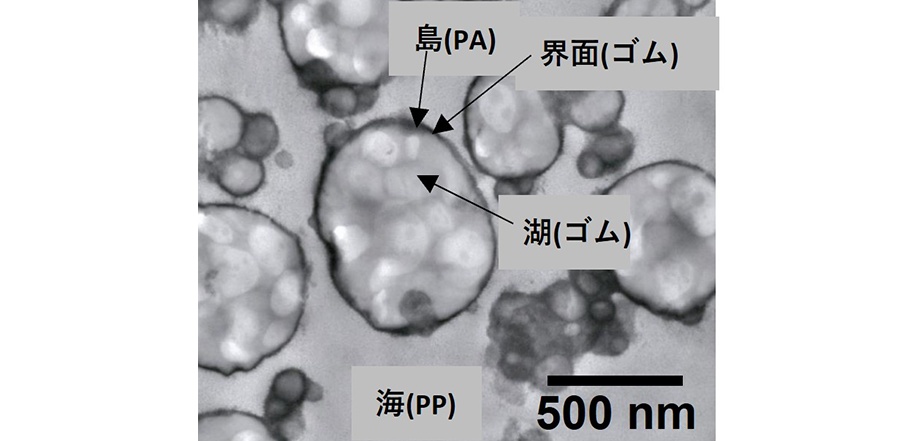

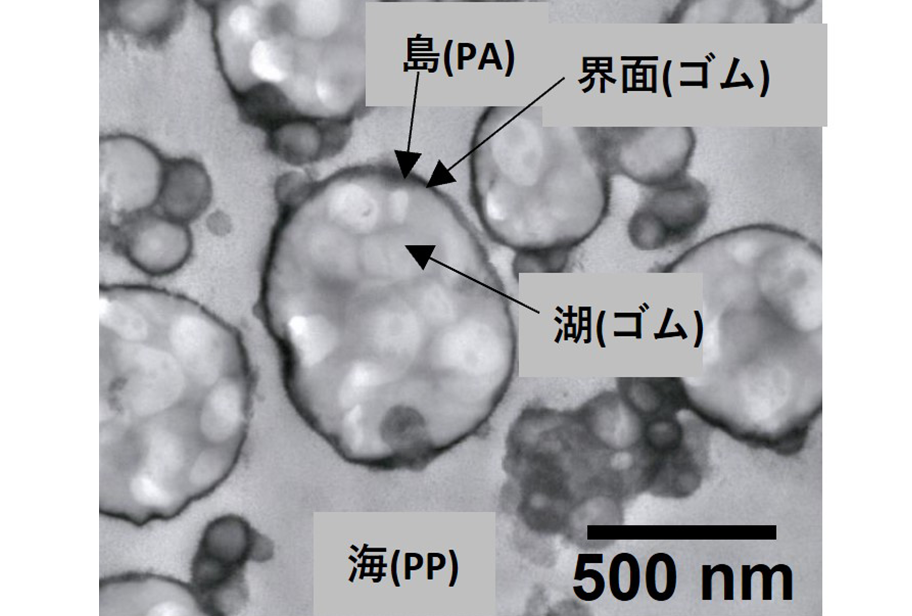

「高耐衝撃プラスチック」は、自社開発した世界トップレベルの割れにくさを有するプラスチックです。PA(ポリアミド)とPP(ポリプロピレン)をナノレベルで分散制御することにより、特異な相構造である「サラミ構造」を形成しています。この高耐衝撃プラスチックを衝撃改質剤として活用、高倍率発泡成形を行うことにより、従来のドアトリムの基材目付1.8kg/m2に対し、約20%軽量化した基材目付1.5kg/m2のドアトリム基材を実現しました。

新型クラウンは、構成するポリアミド材に汎用材のPA6を活用するために、混練条件の最適化により高耐衝撃プラスチックの組成であるサラミ構造を均一分散することに成功しました。

高耐衝撃プラスチック PPに対する衝撃改質効果

当社の強み

当社は、部品メーカーでありながら、材料の自社開発も行っています。材料開発から手掛けることにより、部品ニーズに応じた材料開発ができることが利点として挙げられます。なお、今回の高耐衝撃軽量発泡ドアトリムは、当社のオリジナル材料と、これまで要素技術として積み上げてきた射出発泡成形技術を組み合わせることにより、軽量化と耐衝撃性を高い次元で両立した世界トップレベルの軽量ドアトリムの開発につながりました。

世の中への貢献

高耐衝撃軽量発泡ドアトリムを普及させることにより、CO2排出量の削減(車両重量の低減で、燃費が向上するため)につながり、 カーボンニュートラルの実現に貢献します。今回の高耐衝撃プラスチックは、世界トップレベルの耐衝撃性能を有する樹脂材料として、三井化学株式会社よりタフマー™ CR-1202(当社オリジナル技術をもとに、三井化学株式会社と共同開発した材料)として市販化される計画です。今後は共に普及活動を行うことで、地球環境保全への貢献を目指します。