水資源インパクトミニマム化

基本的な考え方

排水ゼロを目指し、生産工程で発生する排水の再利用や、水を使用しない工程づくりを進めるとともに、給水には雨水などを利用することで水使用量の低減を図っています。また、生産拠点の水資源リスクに対しては、Aqueduct※を活用して水リスクの高い地域・事業体を特定し、リスク低減の促進、改善活動を進めています。さらに、独自のフィルトレーション技術を使った冷却循環水の浄化システムは、電力を使わずに浄化が可能なため、省エネにも貢献しています。

- 世界資源研究所(WRI)が開発した水リスク評価ツール

水質・水量リスク評価

日本内外のグループ生産拠点(109拠点※)において、世界資源研究所の「Aqueduct」を用いて、水リスク評価を実施しました。水量は「水ストレス」を指標とし、地域の水供給と需要のバランスから水資源の枯渇や不足の可能性を評価しています。水質は「沿岸の富栄養化の可能性」を指標とし、工場からの排水が植物プランクトンの異常増殖(赤潮など)に影響を与える可能性を評価しています。

評価結果をもとに、各国・各地域の水事情を考慮した水使用量の削減、排水の適正管理を実施していきます。

- 複数の工場を保有する生産事業体は各工場を個別にカウントしているため、環境データと拠点数が一致しません。

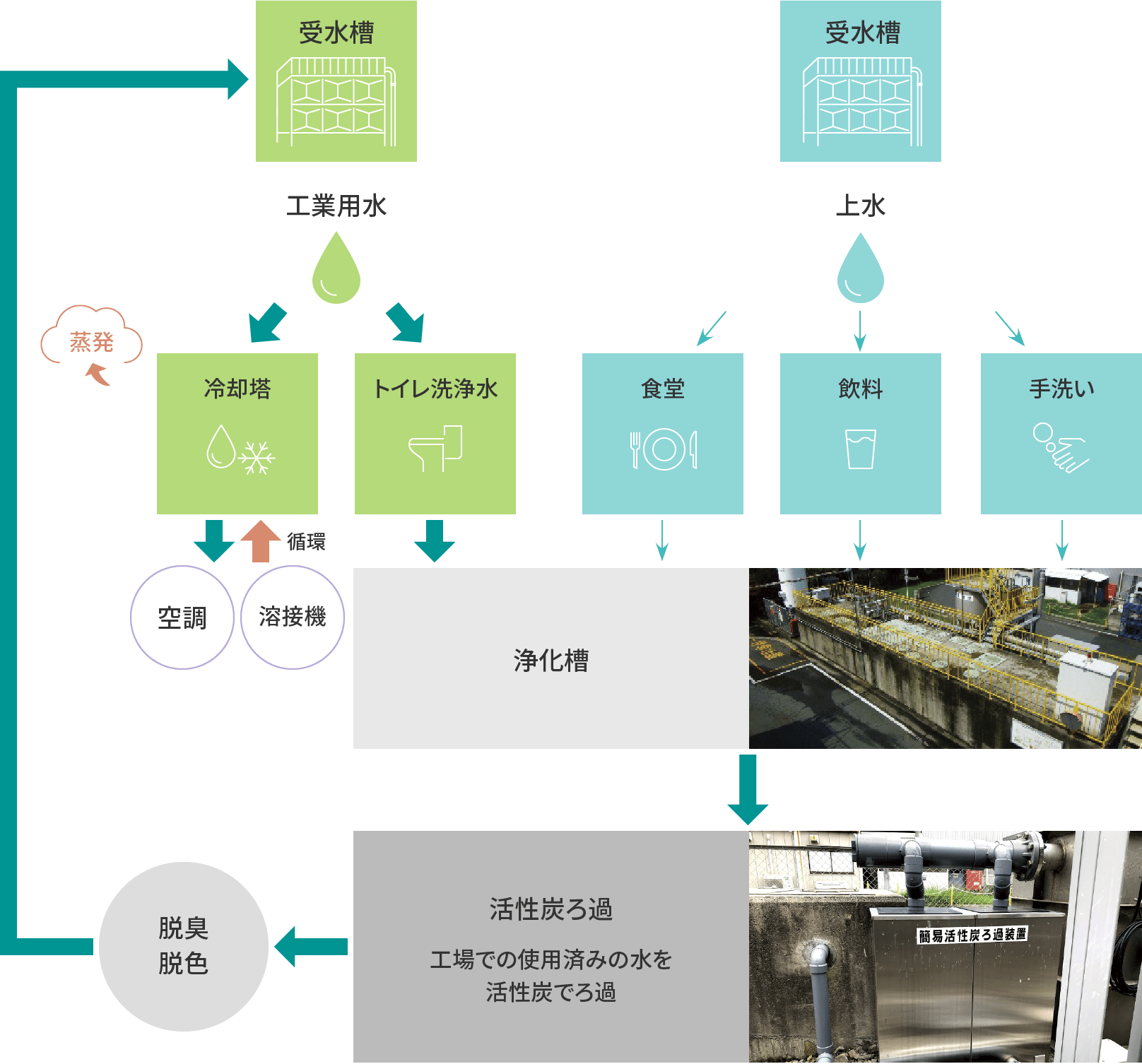

浄化槽処理水の循環リサイクル化

豊橋北工場では飲用可能な「上水」と、工業用設備の冷却やトイレ洗浄水に使用する「工業用水」の2種類の水を使用しており、使用後の排水は浄化槽で処理し、1日35トンを海に放流していました。この問題を解決するため、工場から排水される水をろ過して再利用する装置を2019年度に開発し、排水ゼロのしくみを構築しました。今回開発した装置により排水を活性炭でろ過し、臭いと黄ばみを除去、冷却水やトイレ洗浄水として用いる工業用受水槽へ戻すことで排水ゼロを達成しました。一連の循環システムは2022年度に特許を取得しました。

同循環システムは豊橋南工場、豊橋東工場へ横展開しており、今後はトヨタ紡織グループ全体の排水ゼロを目指していきます。

水の循環リサイクル