持続可能な資源活用

基本的な考え方

易解体性・リサイクル設計の推進やリサイクル技術開発による材料循環、植物由来材料などの活用を通じた材料置換を進め、化石燃料資源・鉱物資源の枯渇抑制に貢献します。

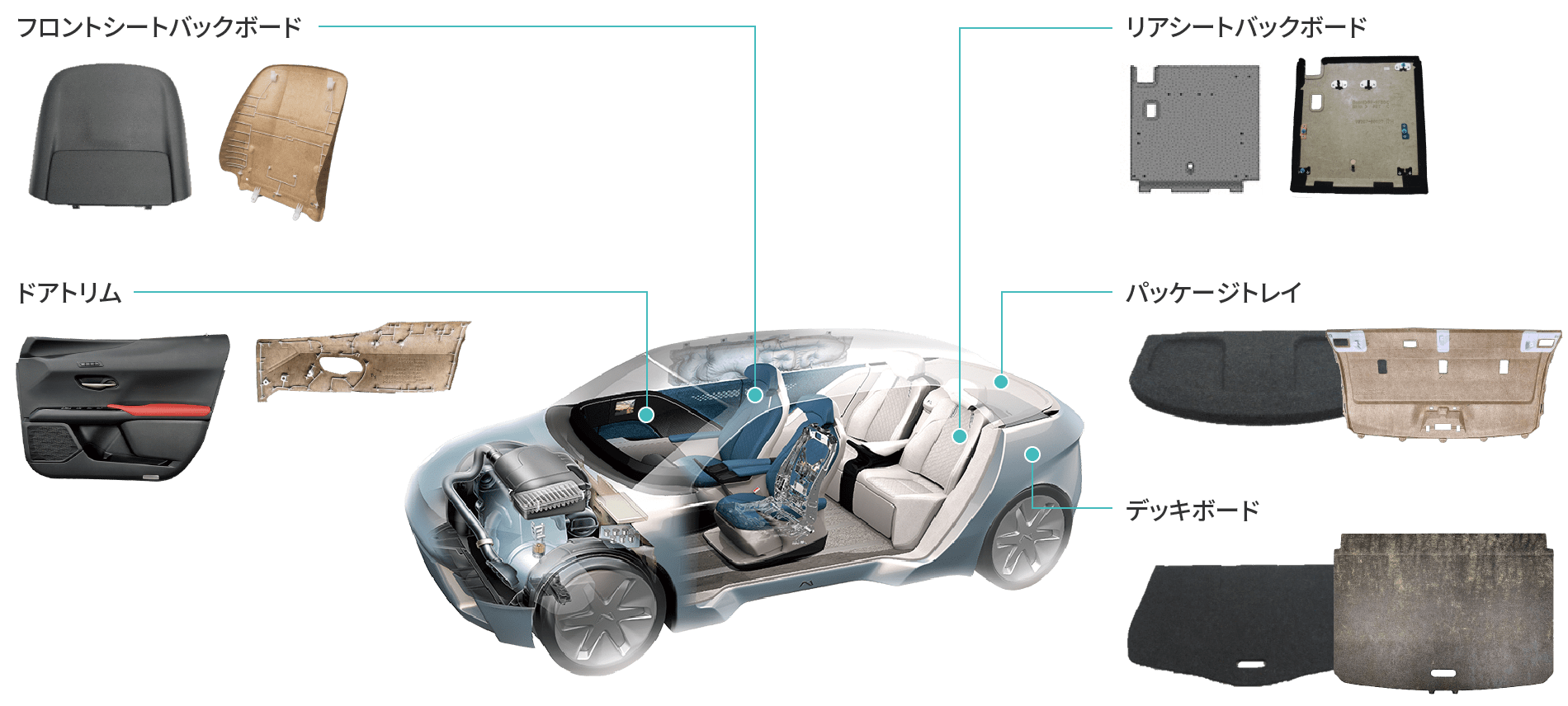

ケナフを用いた自動車内装部品

クルマのライフサイクルGHG削減を目指しケナフを活用した製品開発を進め、広く自動車部品に採用されています。

ライフサイクルのGHG削減効果(原料製造から廃棄まで)

内装部品を石油系素材から植物由来素材へ置き換え、さらに繊維強度の強いケナフを補強材として使うことで軽量化による燃費向上(走行時CO2削減)が可能です。

ケナフとは

CO2吸収能力

生長が非常に早く、半年ほどで高さ3~4m、茎の直径 3~4cm になります。さらに CO2吸収能力も高い一年草植物です。

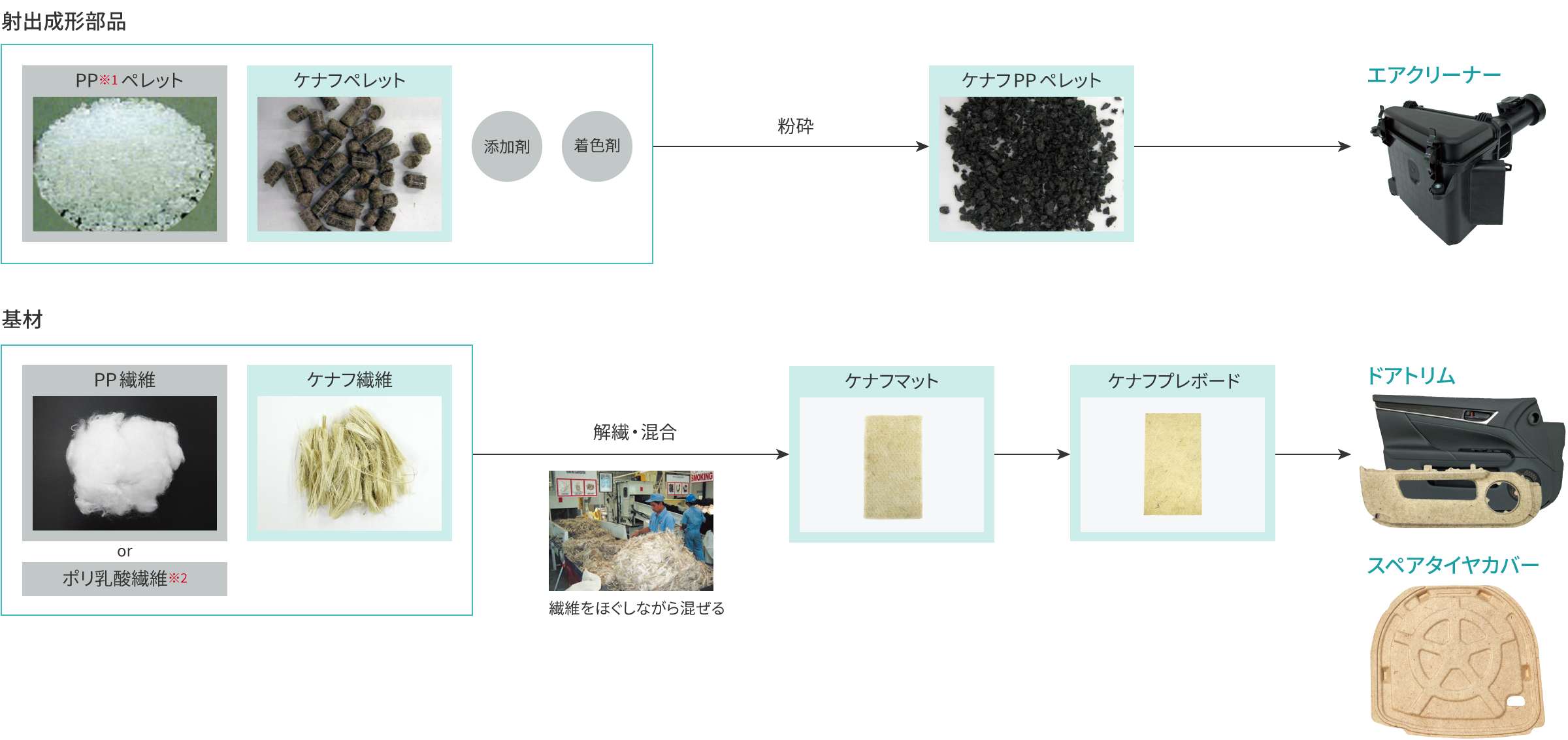

ケナフ製品のできるまで

- プラスチックの分類を表す略号。ポリプロピレン。

- でんぷんを発酵させてできる乳酸を原料とした、植物由来のプラスチック。生分解性プラスチックの素材として関心が高く、環境にもやさしいと注目されている。

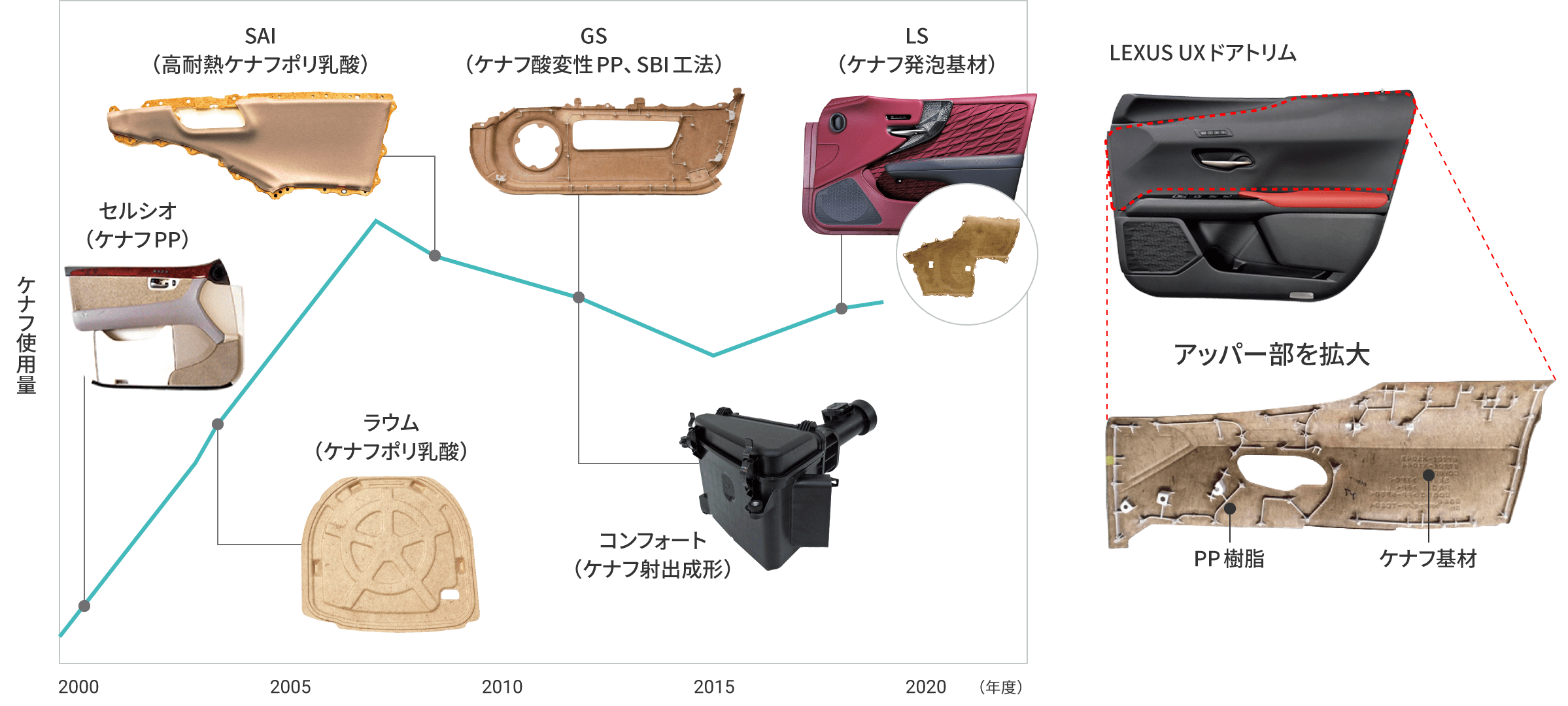

ケナフ基材を順次製品化

2000年にケナフ繊維を用いたドアトリム基材が初めてセルシオに採用されて以来、ケナフとポリ乳酸からなる100%植物由来部品や、ケナフ基材のプレス成形と同時に樹脂部品を射出成形するSBI(Simultaneous Back Injection)工法、また、ケナフを用いた射出成形によるエアクリーナーケースなど、技術を進化させ、採用を拡大させてきました。最近では、世界トップクラスの軽量基材であるケナフ発泡基材がLEXUS LSに採用。また、LEXUS UXのドアトリム上部へ採用されるなど適用範囲を広げ、製品化拡大に取り組んでいます。

自動車部品以外へのケナフ基材の活用

これまで培ってきたケナフの加工技術を生かし、㈱イトーキとの共同開発により、ケナフ基材を使ったオフィス用家具を商品化しました。今後も環境に優しいケナフ基材を、自動車内装部品や家具など、より価値のある商品としてお客さまに提供できるよう、製品開発を進めていきます。